Jednym z wyzwań, jakim muszą sprostać producenci chemii motoryzacyjnej, jest dostarczanie na rynek produktu najwyższej jakości. Takiego, który spełnia nie tylko wymagania klientów, ale również polskich i międzynarodowych norm oraz standardów, jak chociażby ITS, DEKRA czy ISO. Chcąc sprostać tym wyzwaniom, PPH PARYS – lider na rynku chemii samochodowej w Europie – postanowił zainwestować w nowy, wysoce zautomatyzowany zakład produkcyjny w Lublinie. Produkcja w zakładzie miała odznaczać się stabilnością, powtarzalnością i podlegać łatwej kontroli, zapewniając tym samym bezpieczeństwo produkcji i realne oszczędności.

Poszukując innowacyjnego, kompletnego rozwiązania, PPH Parys powierzyło budowę systemu zaufanym wykonawcom i dostawcom technologii – firmom Magma S.A.P., Endress+Hauser, Rockwell Automation oraz RAControls. Współpraca ze sprawdzonym ekosystemem partnerów pozwoliła uprościć konfigurację i integrację rozwiązań, skracając tym samym czas niezbędny na uruchomienie aplikacji.

Rozwiązanie

Zaimplementowany w fabryce system zbierania danych pozwala analizować je na poziome big data. Zastosowanie nowoczesnych rozwiązań do monitorowania i wizualizacji procesów produkcyjnych pozwala na obsługę wszystkich procesów przez jednego operatora.

Integracja urządzeń pomiarowych, wyposażonych w Heartbeat Technology, z systemem sterowania pozwala otrzymywać nie tylko dane pomiarowe, ale również szereg istotnych informacji diagnostycznych o urządzeniach, jak i samym procesie technologicznym.

Wdrożone procedury Predictive Maintenance i raportowanie Business Intelligence gwarantują kontrolę nad produkcją oraz ograniczenie ryzyka przestoju do minimum.

Osiągnięte korzyści

Możliwość prowadzenia analityki na podstawie zgromadzonych danych z czujników i urządzeń pozwala odpowiednio planować i kontrolować proces produkcji, czas przestojów i konserwacji sprzętu, zapewniając tym samym wysoką produktywność oraz minimalizację strat produktu.

Zastosowanie narzędzi wizualizacji procesu daje operatorowi pełen ogląd i możliwość panowania nad procesem bez konieczności fizycznej obecności przy maszynie.

Opcja samodiagnostyki obwodów pomiarowych pozwala w sposób prosty i bezpośredni kontrolować urządzenia pomiarowe.

WYZWANIA

- pełna integracja systemów różnych producentów,

- wysoka jakość i powtarzalność wyrobu,

- wyeliminowanie strat produktu i braków produkcyjnych,

- konserwacja predykcyjna

- lepsze planowanie przestojów, sprawne zarządzanie harmonogramem produkcji,

- dostęp do danych pomiarowych w czasie rzeczywistym,

- połączenie obszarów produkcyjnych w strefach zagrożenia wybuchem z pozostałą infrastrukturą,

- obwody pomiarowe dla strefy zagrożonej wybuchem i nadzór nad nimi,

- wirtualizacja środowiska.

komponenty

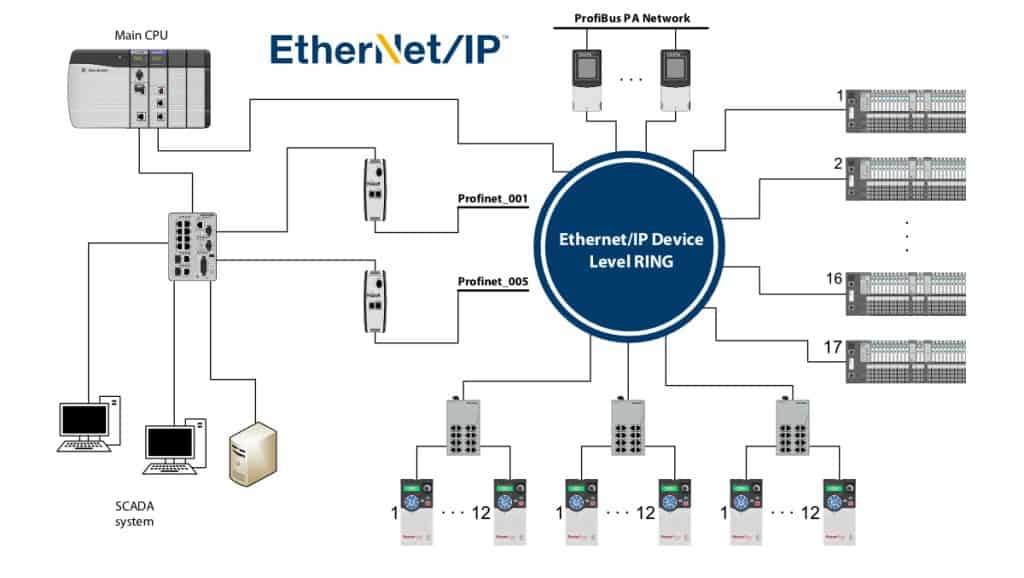

- sieć przemysłowa typu RING w oparciu o komponenty i rozwiązania Rockwell Automation,

- system oparty o platformę ControlLogix i falowniki Powerflex525,

- Heartbeat Technology oraz Netilion od Endress+Hauser,

- bramki dostępowe EtherNet/IP firmy Prosoft do sieci ProfiNET i ModBus zapewniające pełną integrację z urządzeniami towarzyszącymi

- bramki EN2PAR integrujące urządzenia pracujące w strefach zagrożenia wybuchem bezpośrednio do sieci Ethernet/IP.