W ciągu ostatnich kilku dekad obserwuje się dynamiczny rozwój i wzrost znaczenia automatyki przemysłowej. Coraz bardziej upowszechnia się idea Przemysłu 4.0 – wielowymiarowej koncepcji skupiającej szereg technologii i rozwiązań, które umożliwiają tworzenie inteligentnych systemów produkcyjnych, zwiększając elastyczność i efektywność procesu wytwarzania. Przykładem takiego rozwiązania jest wprowadzona na rynek w 2009 roku technologia IO-Link.

Czym jest technologia IO-Link i w jaki sposób wpływa na wydajność procesów produkcyjnych, jakie są jej zalety w porównaniu do innych standardów komunikacyjnych i jakie perspektywy stwarza dla przemysłu w erze postępującej cyfryzacji? O tym w artykule RAControls.

Co trzeba wiedzieć o IO-Link? Podstawy

IO-Link to otwarty, międzynarodowy standard komunikacji cyfrowej (IEC 61131-9), który umożliwia komunikowanie się urządzeń sterujących (np. sterowników PLC czy komputerów przemysłowych) z różnego rodzaju sensorami i urządzeniami wykonawczymi (moduły IO, zawory, głowice RFID, itp.). IO-Link jest technologią komunikacji typu punkt-punkt (ang. Point-to-Point Protocol, PPP), ponieważ każde urządzenie wykonawcze jest podłączane do innego portu.Otwarty standard komunikacji oznacza, że technologia IO-Link jest ogólnodostępna, (nie jest chroniona np. patentem) i wszyscy producenci mogą z niej korzystać. Dzięki temu wykorzystanie technologii IO-Link w systemach automatyki pozwala na skomunikowanie w ramach jednej sieci urządzeń pochodzących od różnych producentów (np. poprzez podłączenie sterowników PLC do bramki typu IO-Link Master).

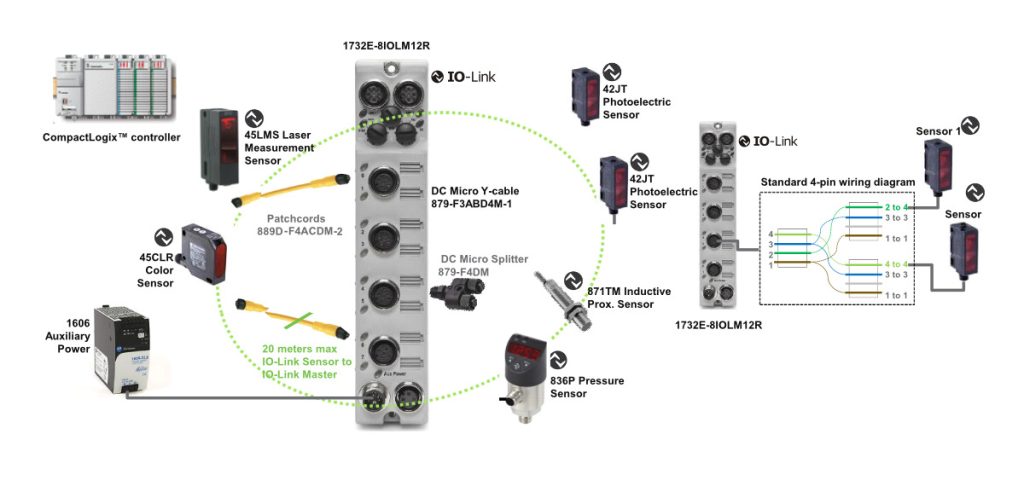

Powyższa ilustracja przedstawia przykładowe komponenty systemu IO-Link z wykorzystaniem ArmorBlock®: sterownik podłączony do stacji IO-Link Master, z którą z kolei połączone są elementy wykonawcze, takie jak zawory czy czujniki. Dzięki temu połączeniu urządzenia sterujące (również różnych producentów) mogą mieć dostęp do urządzeń wykonawczych w ramach jednej sieci.

Technologia IO-Link jest wykorzystywana zarówno w systemach automatyki przemysłowej Rockwell Automation, jak również w rozwiązaniach firmy SMC, dostępnych w ofercie RAControls.

Uproszczenie instalacji

Najważniejszą korzyścią wynikającą z wykorzystania technologii IO-Link jest znaczne uproszczenie instalacji, przy jednoczesnym zachowaniu szerokiego wachlarza możliwości w zakresie diagnostyki i parametryzacji. Technologia IO-Link w systemie automatyki przemysłowej pozwala wyeliminować wiele żył sygnałowych, co przekłada się również na mniejszą awaryjność, niższe ryzyko wystąpienia przerwy w obwodzie układu, a także na szybsze i łatwiejsze zlokalizowanie ewentualnej usterki.

Dlaczego warto stosować IO-Link

Do podstawowych korzyści wynikających z zastosowania IO-Link zalicza się:

- Większą wydajność produkcji;

Lepsza przejrzystość instalacji i prostsza komunikacja pozytywnie wpływają na zdolności produkcyjne. - Większą elastyczność;

Łatwiejsza instalacja, konfiguracja i obsługa aplikacji pozwalają zaoszczędzić czas specjalistów. - Niższe koszty utrzymania i serwisowania;

Mniej przestoi i awarii dzięki wsparciu prewencyjnego utrzymania ruchu – rozszerzonym możliwościom diagnostycznym, szybszej identyfikacji usterek oraz większej dostępności systemu.

Co wchodzi w skład systemu IO-Link?

Kompletny system IO-Link składa się z następujących elementów:

- IO-Link Master ,

czyli bramki umożliwiającej komunikację pomiędzy urządzeniami sterującymi, a urządzeniami wykonawczymi. - IO-Link Device

są to wszelkie urządzenia wykonawcze i sensory, które podłącza się bezpośrednio do urządzenia Master. - Przewód

standardowy, pięcio- (lub trzyżyłowy) przewód służący do łączenia ww. elementów. - Oprogramowanie

odpowiednie narzędzie do konfiguracji i parametryzacji systemu.

Wybrane informacje praktyczne

Rodzaje portów

W technologii IO-Link stosuje się dwa rodzaje portów:

- Port typu A

dla urządzeń, których pobór prądu jest niższy niż 200 mA. - Port typu B

dodatkowe zasilanie dla urządzeń wymagających większej mocy, zapewniający dodatkowe zasilanie.

Wymiana danych

Sieć IO-Link wykorzystuje się do transmisji czterech typów danych:

- Dane procesowe;

- Dane urządzenia;

- Status wartości;

- Zdarzenia;

Wszystkie powyższe dane mają kluczowe znaczenie dla predykcyjnego utrzymania ruchu, ponieważ ich analiza pozwala na szybszą identyfikację problemów i sytuacji awaryjnych, a tym samym zapobieganie kosztownym dla przedsiębiorstwa przestojom produkcji.

Urządzenie IO-Link Master obsługuje trzy prędkości wymiany danych:4,8 Kb/s, 38,4 Kb/s oraz 230 Kb/s, przy czym urządzenie wykonawcze może obsłużyć tylko jedną z wybranych prędkości. IO-Link Master automatycznie dostosowuje swoją prędkość transmisji danych do prędkości obsługiwanej przez konkretne urządzenia wykonawcze podczas nawiązywania połączenia.

W obliczu coraz bardziej konkurencyjnego otoczenia biznesowego, poznanie i wykorzystanie dostępnych technologii staje się kluczowe dla utrzymania przewagi rynkowej. W tym kontekście, korzystanie z takich rozwiązań jak technologia IO-Link, stanowi istotny krok w kierunku osiągnięcia doskonałości operacyjnej i sukcesu w przemyśle.

Zachęcamy do bezpośrednio kontaktu z naszymi doradcami, którzy przybliżą Państwu szczegółowe informacje na temat na temat funkcjonalności technologii IO-Link i potencjału zastosowania jej w Państwa przedsiębiorstwie.