Strojenie serwonapędów może wydawać się czynnością trudną i żmudną, jest jednak niezbędne dla prawidłowego działania układu. Odpowiednie dostrojenie serwonapędów pozwala zredukować zużycie energii elektrycznej, zmniejszyć ilość awarii i przyczynić się do ogólnej poprawy wydajności maszyn i urządzeń. W poniższym artykule przedstawione zostały rozwiązania, które pomagają skrócić i ułatwić proces strojenia układów serwonapędowych.

Strojenie serwonapędów – w skrócie

Strojenie serwonapędów to czynność polegająca na dostosowaniu parametrów regulatorów silnika serwonapędowego tak, aby podłączone do niego urządzenia i maszyny działały w sposób stabilny, wydajny i zgody z założeniami projektowymi.

Odpowiedzialny za wdrożenie układu serwonapędowego pracownik powinien zadbać o to, by układ pracował optymalnie i nadążał za zadaną mu trajektorią z jak najmniejszym błędem śledzenia. W tym celu warto upewnić się, że każda zamknięta pętla sterowania ma odpowiednio skonfigurowane ustawienia wzmocnień regulatorów oraz ewentualnych filtrów.

Optymalne strojenie serwonapędów

Optymalne strojenie zależy w dużej mierze od charakterystyki danego układu. Każda maszyna, także ta wyposażona w układ powtarzalny, posiada inną konstrukcję mechaniczną, mimo iż wykonaną według tych samych lub podobnych zaleceń czy też metod wytwarzania, i dlatego też wymaga indywidualnego podejścia do strojenia. Nie można również zapominać o poniższych czynnikach utrudniających proces strojenia serwonapędów.

Wśród czynników utrudniających strojenie serwonapędów można wymienić takie zamienne jak:

- wszelkiego rodzaju luzy,

- zmienna bezwładność i zakłócenia momentu,

- różnice w konstrukcji mechanicznej maszyn,

- zużycie w czasie poszczególnych elementów maszyny.

Dla uzyskania najlepszych efektów niezbędne jest ostateczne dostrojenie układu przez doświadczonego inżyniera lub pracownika posiadającego odpowiednie kwalifikacje i wiedzę w tym zakresie.

Warto pamiętać, że w przypadku serwosilników, każdy układ należy stroić niezależnie. Dlatego też w sytuacji, kiedy na maszynie zamontowanych jest wiele silników, proces strojenia ulega wydłużeniu. Rozwiązaniem tego problemu mogą być wbudowane narzędzia ułatwiające proces strojenia i ograniczające ilość wkładu pracy programisty.

Trudności w strojeniu serwonapędów – klasyfikacja mechaniczna

Na proces strojenia układów serwonapędowych wpływa szereg czynników, które – jeśli zostaną pominięte w założeniach projektowych – mogą generować trudności na późniejszym etapie.

Czynniki mechaniczne wpływające na proces strojenia serwonapędów można podzielić na 6 kategorii:

- Oporność obciążenia rozumiana jako przeciwdziałanie kierunkowi ruchu

Można tutaj zaliczyć m.in. tarcie, bezwładność czy nawet grawitację. - Dynamika niskich częstotliwości

Np. deformacja materiału rozumiana jako jego skręcanie, rozciąganie czy ściskanie. Kategoria ta jest często określana jako zgodność albo dopasowanie mechaniczne. - Wysokie częstotliwości rezonansowe

Rezonans to częstotliwość przy której układ zaczyna drgać. Takie zjawisko często objawia się niepożądanymi efektami dźwiękowymi – „wyciem” układu. - Średnie częstotliwości rezonansowe

Kategoria podobna do powyższej, ale przy niższych częstotliwościach. - Wiele częstotliwości rezonansowych

W tej kategorii znajduje się układ, w którym występują zarówno wysokie, jak i średnie częstotliwości rezonansowe, co dodatkowo komplikuje proces strojenia. - Stabilność całego systemu

Stabilność układu powinna być zachowana przez cały czas pracy – pomimo możliwości wystąpienia zmian mechanicznych.

Kompensacja trudności mechanicznych – przydatne funkcje

Wraz z rozwojem techniki beztuningowego strojenia i strojenia adaptacyjnego oraz pojawieniem się na rynku serwonapędów serii Kinetix 5300, 5500 oraz 5700, napędy uzyskały możliwość kompensacji każdej z wymienionych powyżej trudności mechanicznych występujących w procesie autostrojenia.

Narzędzia usprawniające proces strojenia serwonapędów to:

- Load Observer – funkcja, która pomaga niwelować trudności opisane w punktach 1-2;

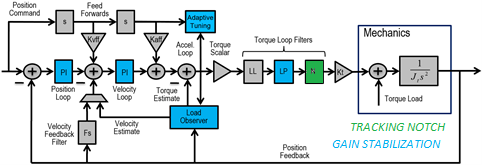

- Tracking Notch – pozwala kompensować czynniki wymienione w punkach 3-6.

Wymienione funkcje nie są nowością, jednak bywają pomijane przez wielu użytkowników ze względu na przyzwyczajenie do klasycznego sposobu strojenia czy też brak wiedzy na temat alternatywnych metod. Warto jednak przyjrzeć się bliżej opcjom strojenia beztuningowego serwonapędów i korzystać z potencjału, jaki oferują.

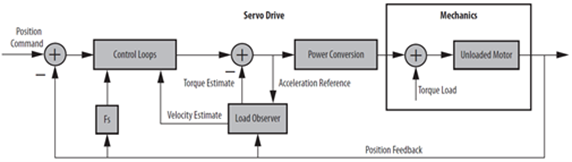

Load Observer

Funkcja Load Observer działa w czasie rzeczywistym adaptując się do zmiennych warunków wyjściowych – np. zmieniającego się obciążenia w zależności od położenia silnika, jak w przypadku korbowodu. Oznacza to, że napęd automatycznie ocenia w jaki sposób to, co wypracował, wpływa na efekt końcowy, a jeżeli jego praca wymaga korekt, napęd dokonuje ich automatycznie.

Uruchomienie funkcji Load Observer nie wymaga od użytkownika każdorazowego podłączenia się do maszyny (np. po wymianie silnika). Funkcja ta może zostać skonfigurowana na etapie tworzenia projektu, a później wgrana do docelowego sterownika PLC, dzięki czemu nie ma konieczności późniejszego strojenia na etapie uruchomienia.

Korzyści z zastosowania Load Observer

- Upraszcza konfigurację wielu osi oraz skraca czas niezbędny do niezależnego strojenia układu serwonapędowego.

- Układ automatycznie adaptuje się do zmiennych warunków obciążenia w trakcie pracy.

- Pozwala uzyskać lepsze rezultaty strojenia niż w przypadku zastosowania tradycyjnych metod.

Działanie w praktyce

Load Observer działa podczas pracy układu w interwale czasowym Coarse Update Rate. Jest to czas, jaki upływa pomiędzy kolejnym odświeżaniem sterowania osi w grupie Motion. Szacowana jest wówczas wartość momentu potrzebna aby przesunąć obciążenie (Torque Estimate) na wale silnika, a następnie dodawana jest do niej wartość momentu kasująca ten efekt (Torque Load).

W praktyce wygląda to tak, jakby silnik działał bez obciążenia, co jest znacznie łatwiejsze do kontrolowania. Właśnie z powodu tego zerowego obciążenia zalecane jest, aby w ustawieniach osi w narzędziu Studio 5000 Logix Designer w polu Load Ratio wpisana była wartość zerowa – szczegóły w publikacji Strojenie beztuningowe – tutorial.

Zastosowanie funkcji Load Observer jest szczególnie pomocne w sytuacji, kiedy przekraczany jest zalecany próg współczynnika bezwładności – Load Ratio – tj. 10:1 przy dynamicznych aplikacjach.

Strojenie adaptacyjne

W przypadku klasycznego strojenia, chcąc wyeliminować wyższe częstotliwości rezonansowe, użytkownik musi skorzystać ze specjalistycznych narzędzi do ich pomiaru, a następnie odpowiednie wartości wprowadzić do serwonapędu.

Funkcja strojenia adaptacyjnego Tracking Notch umożliwia automatycznie wykrywanie zakresu częstotliwości rezonansowych, dzięki czemu nie wymaga interwencji ze strony programisty. W przypadku wykrycia częstotliwości rezonansowej, narzędzie wycina ją z pasma, dzięki czemu układ nie wpada już w rezonans. Dzieje się to w czasie rzeczywistym z 1-sekundowym interwałem. Nowsze (począwszy od wersji 13) oprogramowania układowe do serwonapędów z serii Kinetix 5300 i 5700, posiadają 4 filtry rezonansowe pozwalające przeciwdziałać niektórym z takich częstotliwości.

Uzupełnieniem funkcji strojenia adaptacyjnego jest Gain Stabilization (stabilizacja wzmocnień). Składnik ten monitoruje pracę układu i nadzoruje poziom wzmocnień, zapewniając tym samym poprawną i stabilną pracę. Dodatek ten automatycznie kompensuje również inne, trudne do zestrojenia czynniki, takie chociażby wspomniane wcześniej częstotliwości rezonansowe.

Korzyści z zastosowania Tracking Notch oraz Gain Stabilization

- Monitorowanie stabilności systemu w czasie rzeczywistym, co ułatwia dalszy proces strojenia dzięki kompensacji niektórych trudnych do wykrycia problemów.

- Kompensacja zmian mechaniki, takich jak pojawienie się luzów czy zużycie elementów maszyny w trakcie pracy.

- Wydłużenie żywotności maszyn dzięki eliminacji drgań rezonansowych, a przez to redukcji zużycia komponentów.

Przydatne funkcje

Poprawnie funkcjonujący układ napędowy pomaga generować oszczędności energetyczne, zmniejsza prawdopodobieństwo awarii i zapewnia dłuższą żywotność maszyn. Nie ulega zatem wątpliwości, że prawidłowe dostrojenie serwonapędów w zakładzie jest nie tylko zalecane, ale również opłacalne.

Poszukując rozwiązań optymalizujących proces strojenia serwonapędów warto zatem skorzystać z adaptacyjnego, automatycznego strojenia beztuningowego z wykorzystaniem funkcji Load Observer, Tracking Notch oraz Gain Stabilization.

Dzięki tak kompleksowemu rozwiązaniu, ani zużywająca się mechanika układu ani zmienna bezwładność, nie będą już stanowiły problemu dla systemu serwonapędowego.

Opisane w artykule funkcje dostępne są w seriach 5300, 5500 oraz 5700 serwonapędów Kinetix z poziomu środowiska Studio 5000. W publikacji Strojenie beztuningowe – tutorial znaleźć można więcej informacji na temat tego, gdzie znaleźć oraz w jaki sposób uruchomić wspomniane funkcje i korzystać z zalet beztuningowego strojenia serwonapędów.

Szczegółowych informacji na temat przedstawionych funkcji i strojenia serwonapędów udziela ekspert RAControls, autor artykułu:

Dawid Smolarek | Konsultant ds. Aplikacji – Maszyny i Aplikacje Serwonapędowe

Kom.: +48 691 230 36 | E-mail: dsmolarek@racontrols.pl